Indiferent dacă părțile produse de procesul de turnare a matriței din aluminiu trebuie să fie supuse procesării secundare depinde în principal de scopul specific, de cerințele de precizie și de standardele de calitate a suprafeței pieselor. Deși turnarea în aluminiu în sine are o precizie dimensională ridicată și o formare bună, poate produce piese geometrice complexe într -o singură dată și să îndeplinească cerințele structurale și funcționale de bază în majoritatea cazurilor. Cu toate acestea, în multe aplicații, pentru a îmbunătăți în continuare performanța, precizia sau aspectul pieselor, sunt încă necesare anumite prelucrări secundare.

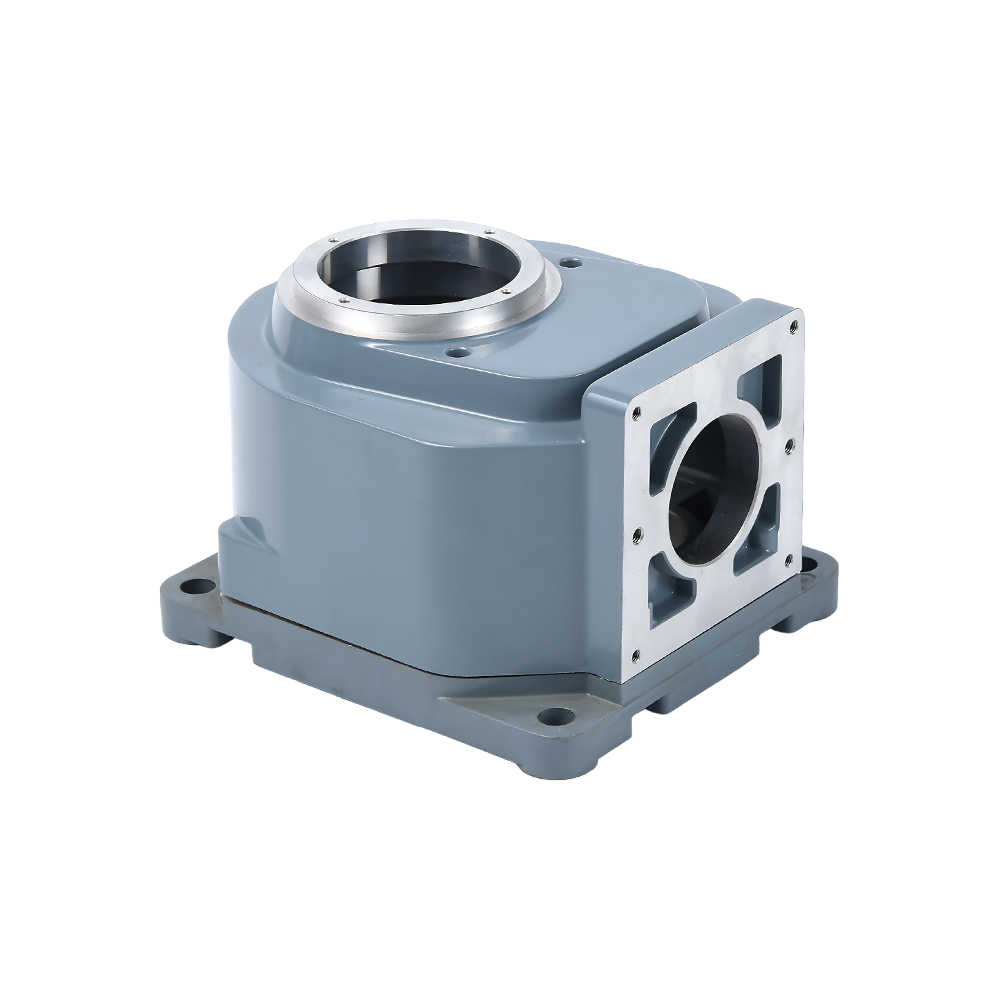

În producția reală, piesele de turnare a matriței au adesea câteva detalii care necesită prelucrare ulterioară, cum ar fi găuri de instalare neprocesate, găuri filetate, suprafețe de etanșare sau suprafețe de împerechere. Aceste zone necesită adesea toleranțe dimensionale mai mari sau netezime a suprafeței, care depășește intervalul pe care îl poate realiza castingul în sine și trebuie completat prin metode de procesare mecanică, cum ar fi foraj, atingere, frezare sau întoarcere. În unele aplicații mari de încărcare, mișcare sau etanșare, precizia montajului între părți afectează în mod direct performanța generală. În acest caz, este foarte frecvent și necesar să se efectueze prelucrări de precizie locală după turnarea matriței.

Pe lângă considerente de precizie, tratarea la suprafață a turnarea din aluminiu este, de asemenea, o metodă comună de procesare secundară. Pentru a îmbunătăți rezistența la coroziune, estetica sau pentru a îndeplini cerințele specifice de mediu, piesele de turnare a matriței necesită, de obicei, procese de tratare a suprafeței, cum ar fi anodizarea, electroplarea, pulverizarea sau sandblasting-ul, care aparțin și categoriei largi de procesare secundară.