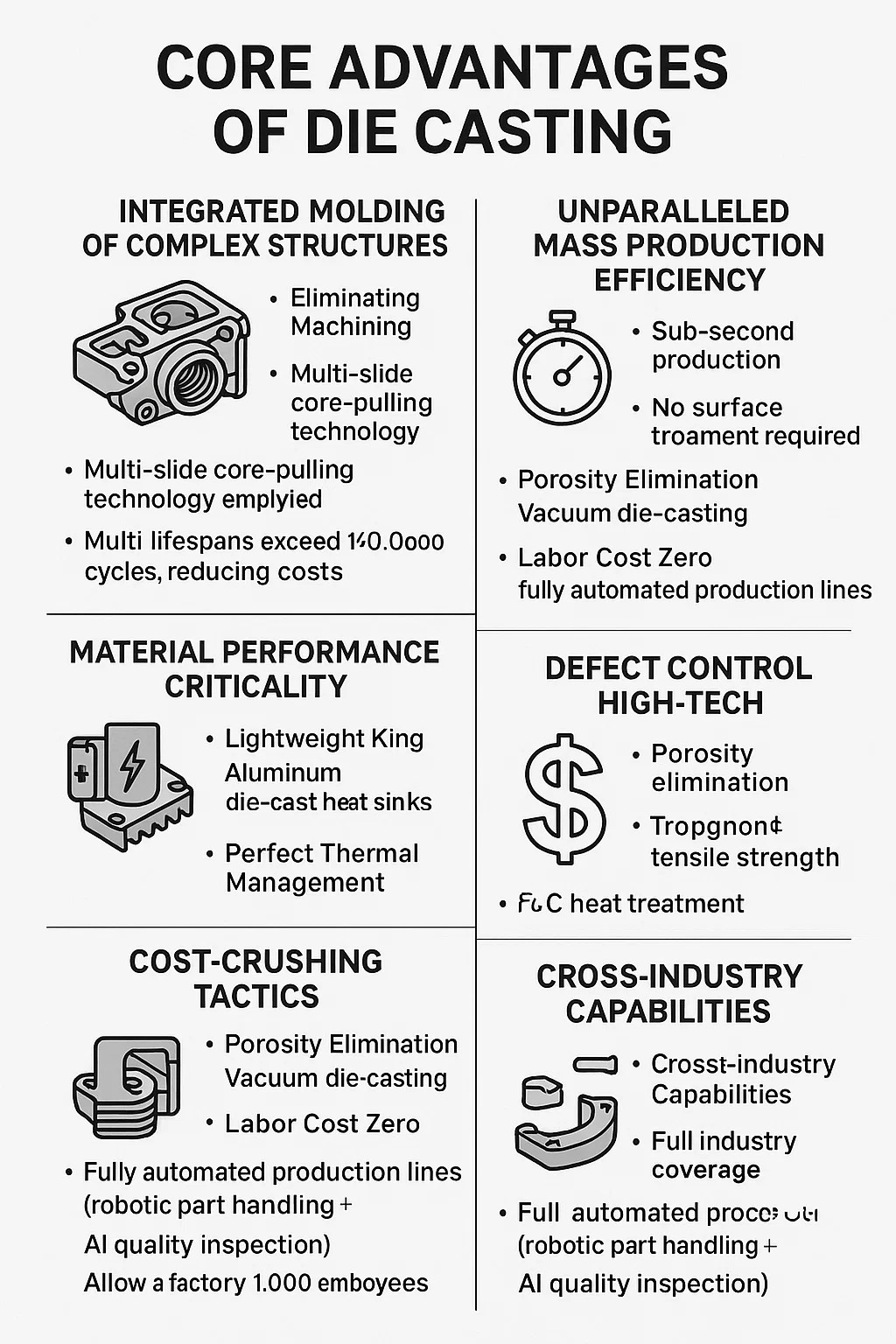

Explicație detaliată a avantajelor de bază ale Drădarea castingului

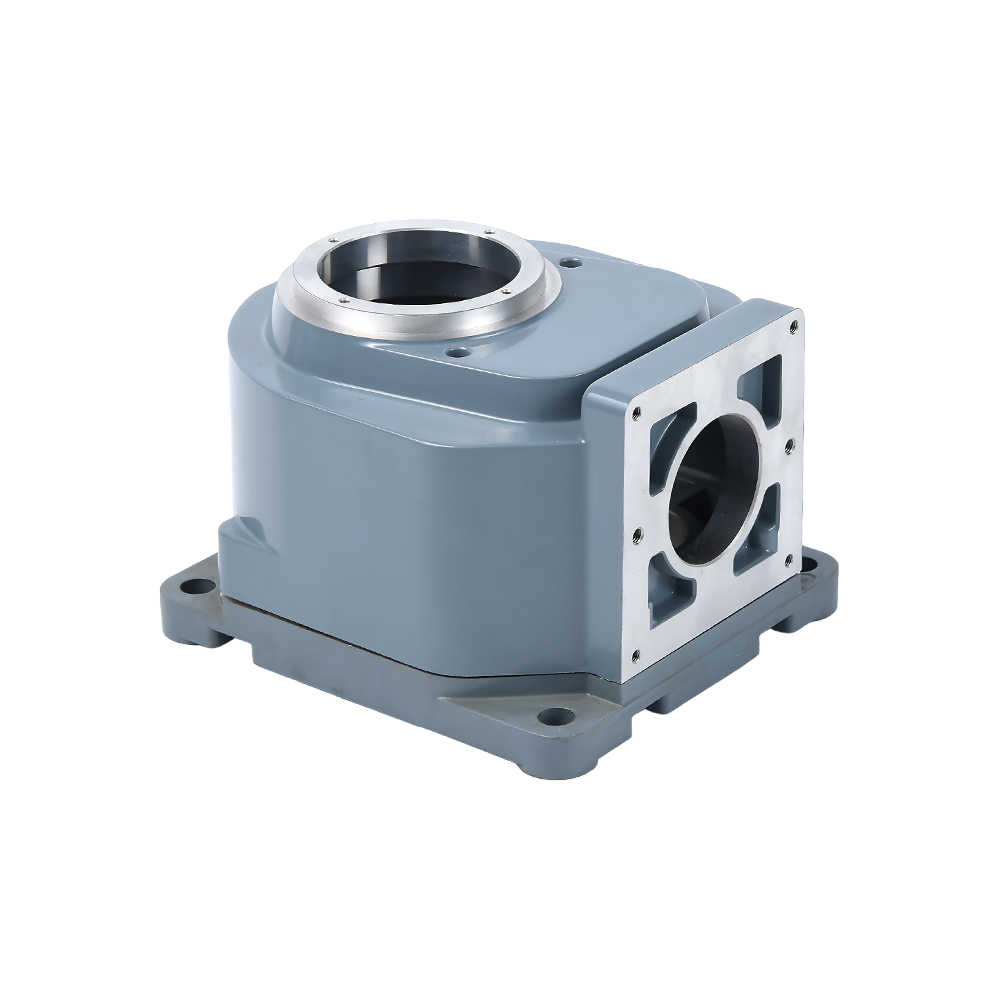

1. Turnarea integrată a structurilor complexe

Eliminarea prelucrării:

Găuri de inserare cu filet turnat direct, coaste de armare cu pereți subțiri (subțiri de 0,5 mm), pasaje de ulei curbat și multe altele (cum ar fi în manivele cu motociclete), eliminând treptele de foraj și frezare.

Tehnologia de tracțiune cu mai multe alunecări permite canelurile laterale și structurile subconditoare (cum ar fi canelura de arc din interiorul unei catarame de centură automată).

Precizie de neegalat:

Toleranțe dimensionale de ± 0,05 mm (echivalent cu diametrul unui păr uman), asigurând autorizații precise de asamblare într -o singură dată.

2. Eficiența de producție în masă inegalabilă

Producție sub-secundă:

Timpuri de ciclu de modelare cu o singură parte de 10-60 secunde (până la 30 de părți pe minut pentru piese din aliaj de zinc), cu o capacitate de producție de 24/7 de 10.000 de părți.

Durata de viață a mucegaiului depășesc 100.000 de cicluri, reducând costurile la niveluri neglijabile în producția în masă.

Nu este necesar un tratament de suprafață:

Obțineți direct un finisaj RA 1,6 μm (cum ar fi pe cazurile de laptop Apple), eliminând nevoia de lustruire sau electroplație.

3. Criticitatea performanței materiale

Regele ușor:

Piesele turnate cu aliaj de aluminiu sunt cu 50% mai ușoare decât piesele de oțel, cu o rezistență comparabilă (de exemplu, tava de baterii Tesla este cu 40% mai ușoară).

Managementul termic perfect:

Chiuvetele de căldură turnate de aluminiu sunt cu 60% mai ușoare decât piesele de cupru, cu o conductivitate termică cu 20% mai mare (degazare subțire subțire a aripioarelor subțiri).

4. Tactica de prăbușire a costurilor

Utilizarea materialelor 95%:

Piesele de închidere/resturi sunt remendtate, economisind 80% din material în comparație cu prelucrarea CNC.

Costul forței de muncă zero:

Liniile de producție complet automatizate (o parte robotică care gestionează inspecția calității AI) permit unei fabrici de 1.000 de angajați să angajeze doar 10 operatori.

5. Controlul defectelor de înaltă tehnologie

Eliminarea porozității:

Castarea de matrițe în vid reduce porozitatea internă la ≤ 0,1% (comparativ cu ≥ 5% pentru turnarea convențională), îndeplinind cerințele de etanșare ale componentelor hidraulice.

Învierea forței:

Tratamentul termic T6 crește rezistența la tracțiune cu 50% (de exemplu, în modificările acoperirii ambreiajului de motocicletă).

6. Capabilități transversale

De la micro-componente la uriași:

De la un angrenaje de aliaj de zinc de 0,1 gram (mișcări ale ceasului) până la 50 kg noi carcase cu motor pentru vehicule energetice.

Acoperire completă a industriei:

| Industrie | Cerere ucigașă | Descoperire tehnică |

|---|---|---|

| Auto | Blocuri de motor | ▪️ Pasaje de ulei/lichid de răcire turnate în loc- elimină 20 de puncte de etanșare- rezistă la 200 de bare |

| (Canale integrate de ulei/apă) | ||

| 3C Electronică | Cadre de smartphone | ▪️ 5G Windows antenă modelată perfect- Pierdere de semnal zero la 28 GHz MMWave- 0,4 mm integritate structurală cu perete subțire |

| (Integrate Windows de semnal de antenă 5G) | ||

| Apărare | Carcase de îndrumare pentru rachete | ▪️ Dietă în vid turnare zero defecte- raze X impermeabile pentru vibrații hipersonice- 40% reducere în greutate vs. oțel forjat |

| (Turnare cu vid cu defecte zero) |